CAE-Simulation als Schlüssel zur Entwicklung hochpräziser Werkzeuge

BlechUmformSimulation zur Validierung der Umformmethodik

Bereits in der Angebotsphase werden bei weba Werkzeugbau erste Umformstudien erstellt, um frühzeitig eine fundierte Einschätzung zur Machbarkeit sicherzustellen. Ziel ist es, schon in diesem frühen Stadium eine verlässliche Basis zu schaffen – ganz im Sinne einer hohen Produktionssicherheit der späteren Werkzeuge. Moderne Simulationstools ermöglichen es, potenzielle Herstellbarkeitsprobleme frühzeitig zu identifizieren, den tatsächlichen Bedarf an Werkzeugelementen zu bestimmen und die Erwartung des geplanten Zentrierkonzepts sicherzustellen.

Die Simulations- und Methodenfindungsphase ist der erste und entscheidende Schritt in der Entwicklung präziser weba-Werkzeuge.

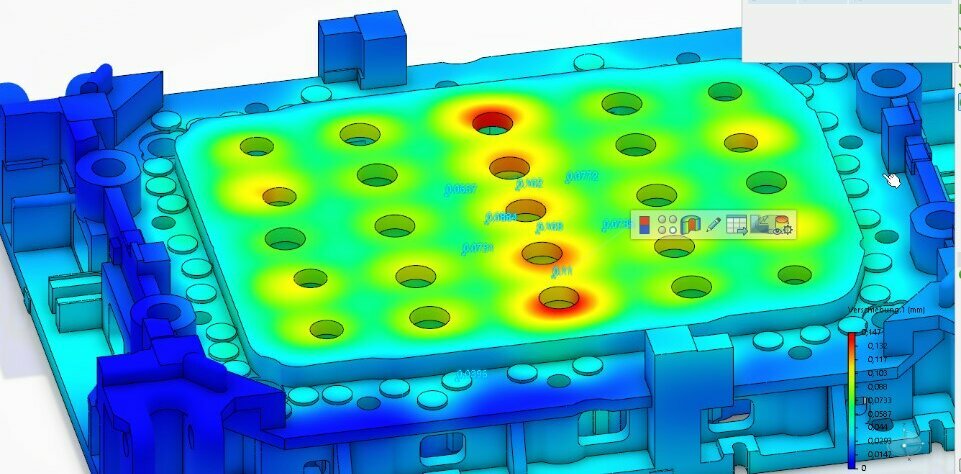

Festigkeitsanalysen zur Optimierung der Werkzeugstabilität

Werkzeug ist nicht gleich Werkzeug – ohne eine stabile Basis für die Werkzeugelemente kann es nicht wie gewünscht funktionieren. Deshalb setzt weba seit Langem auf Festigkeitssimulationen, um Werkzeugelemente auf ein durchbiegungsreduziertes Fundament zu stellen. Die Konstruktionen von weba Werkzeugbau zeichnen sich durch hohe Stabilität bei gleichzeitig geringem Gewicht aus – ohne Kompromisse in der Performance.

Genau deshalb gelten weba-Werkzeuge seit Jahrzehnten als Benchmark für die Automotive-Kunden.

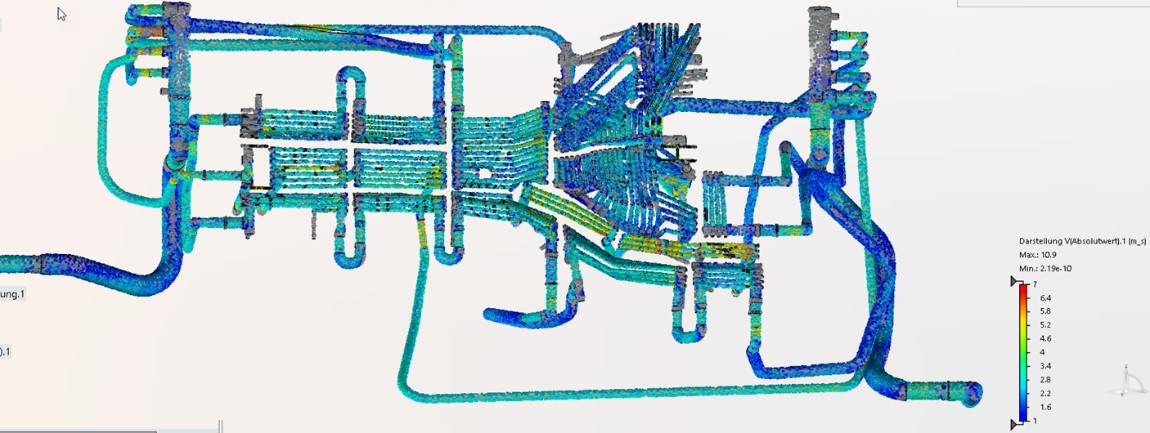

CFD-Simulationen zur optimalen Auslegung der Kühlkonzepte

Beim Presshärten spielen neben der optimalen Umformung und einer stabilen Werkzeugkonstruktion vor allem ein effizienter Wärmeabtransport eine entscheidende Rolle. Das erfahrene Konstruktionsteam von weba bringt sein gesamtes Know-how in die Auslegung des Kühlsystems ein. Zusätzlich hilft die CFD-Simulation, um potenziell schlecht durchströmte Bereiche frühzeitig zu identifizieren und zu optimieren. Dank dieser Kombination gelten Presshärtewerkzeuge von weba auch in puncto Kühlsystem als Benchmark, wobei der Einsatz von CFD-Simulationen zur weiteren Leistungssteigerung beigetragen hat.

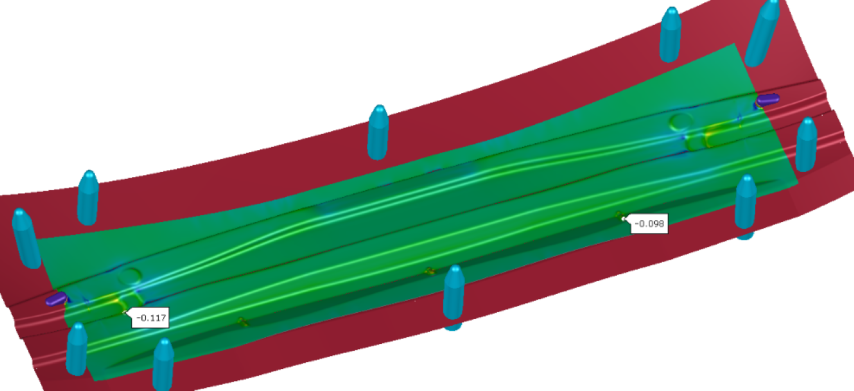

VirtualDieSpotting zur Steigerung der Kühlraten und Maßstabilität

Mit einem stabilen Werkzeug und einem optimierten Kühlsystem rückt das glühend heiße Blech seinem entscheidenden Moment entgegen. Nach der perfekten Umformung beginnt am Ende jedes Presshubs der Härteprozess – hier ist ein schneller Temperaturentzug durch eine präzise eingearbeitete Werkzeugoberfläche essenziell. Dank VirtualDieSpotting lassen sich die bereits aus der Umformsimulation gewonnenen Ausdünnungsinformationen direkt in die Fräsflächen integrieren. So entsteht ein nahezu perfekter Werkzeugkontakt an jeder Stelle des Bauteils.

Das Ergebnis: höhere Bauteilqualität, frühzeitig maßhaltige Teile für die Kunden und extrem kurze Haltezeiten – für eine gesteigerte Produktivität und maximale Effizienz.

MultiCycle-Umformsimulationen zur finalen Validierung

Trotz aller Bemühungen, das ideale Werkzeug zu entwickeln, bleibt ein Presshärtewerkzeug nicht frei von physikalischen Einflüssen. Verschiedene Faktoren wie benötigte Werkzeugelemente, Konstruktionsvorgaben, ungünstige Bauteilformen oder Werkzeugtrennungen können die Bauteilqualität beeinflussen.

MultiCycle-Simulationen sind wiederholte Blechumformsimulationen, die das Kühlsystem und alle Werkzeugelemente einbeziehen. Sie bilden die Anlaufphase eines Produktionszyklus nach. Die Ergebnisse helfen, mögliche Einflüsse auf das Umformergebnis und die Werkzeugoberflächentemperaturen zu analysieren. Falls unerwünschte heiße Stellen – sogenannte HotSpots – am Werkzeug oder Bauteil auftreten, können diese bereits vor dem eigentlichen Produktionsprozess erkannt und optimiert werden. So lassen sich Probleme frühzeitig beheben, die sonst schwer vorhersehbar wären.

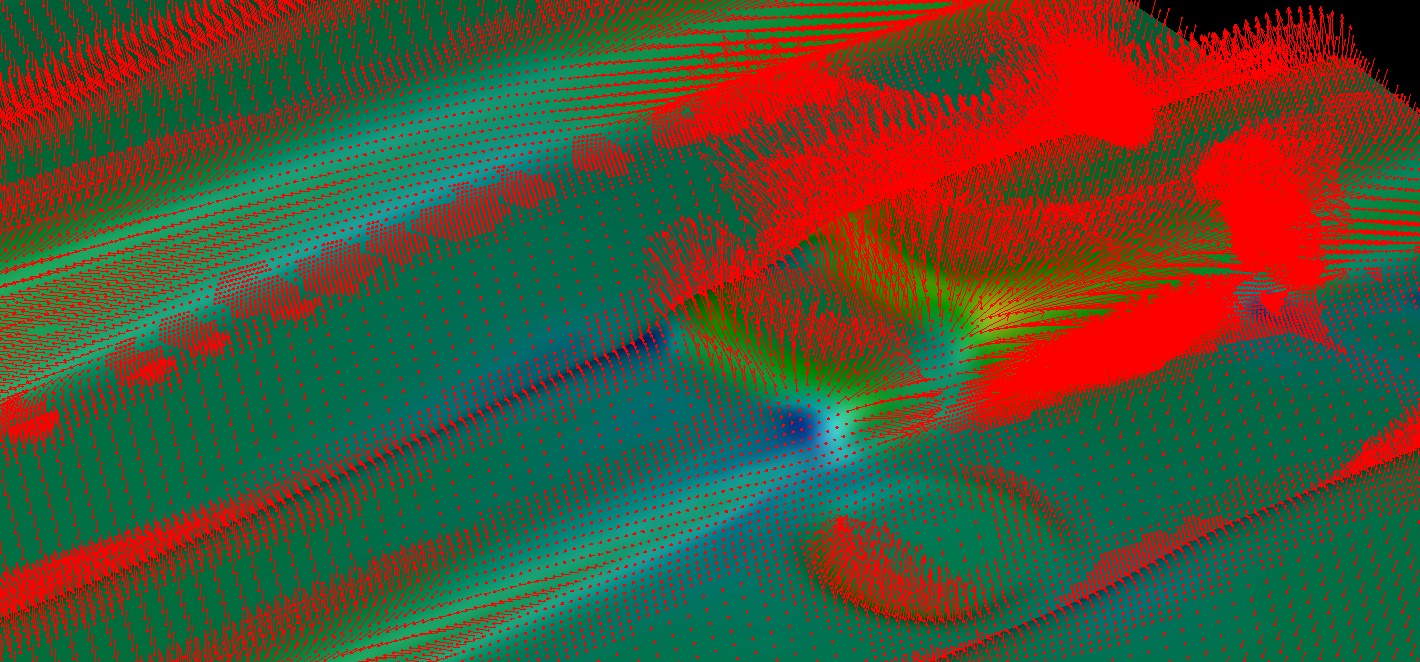

Streuungssimulationen zur Risikobewertung

Während MultiCycle-Simulationen ausschließlich beim Presshärten eingesetzt werden, findet die Streuungssimulation auch in der Kaltumformung Anwendung. Verschiedene Faktoren wie schwankende Materialeigenschaften der Bleche, Blechdickentoleranzen, Beölungseinflüsse, kleine Abweichungen in der Blechpositionierung oder Schwankungen des Blechhalterdrucks beeinflussen die Maßhaltigkeit des Pressteils.

Mit Streuungssimulationen lassen sich diese Effekte frühzeitig analysieren. So kann bereits in der Entwicklungsphase eingeschätzt werden, wie stabil der Kunde mit dem Werkzeug produzieren kann. Besonders bei höchstfesten Blechen ermöglicht diese Methode bereits in der Angebotsphase eine fundierte Einschätzung potenzieller Risiken.

Was macht CAE bei weba so besonders?

Das Team von weba ist und bleibt das Fundament der „Presswerkzeuge von Weltruf“. Moderne CAE-Technologien entfalten ihren vollen Nutzen erst durch Fachkräfte, die sie gezielt einsetzen und weiterentwickeln. Mit einem kundenorientierten und prozessübergreifenden Ansatz analysieren die Experten von weba Produktions-, Umform- und Herstellungsprozesse ganzheitlich, um daraus fundierte Maßnahmen abzuleiten. Dabei arbeiten sie nicht allein, sondern entwickeln im Team kreative Lösungen, die sie gezielt auswerten und in die Produkte einfließen lassen.