Kaltumformung

PRÄZISE KALTUMFORMUNG FÜR HOCHFESTE STÄHLE

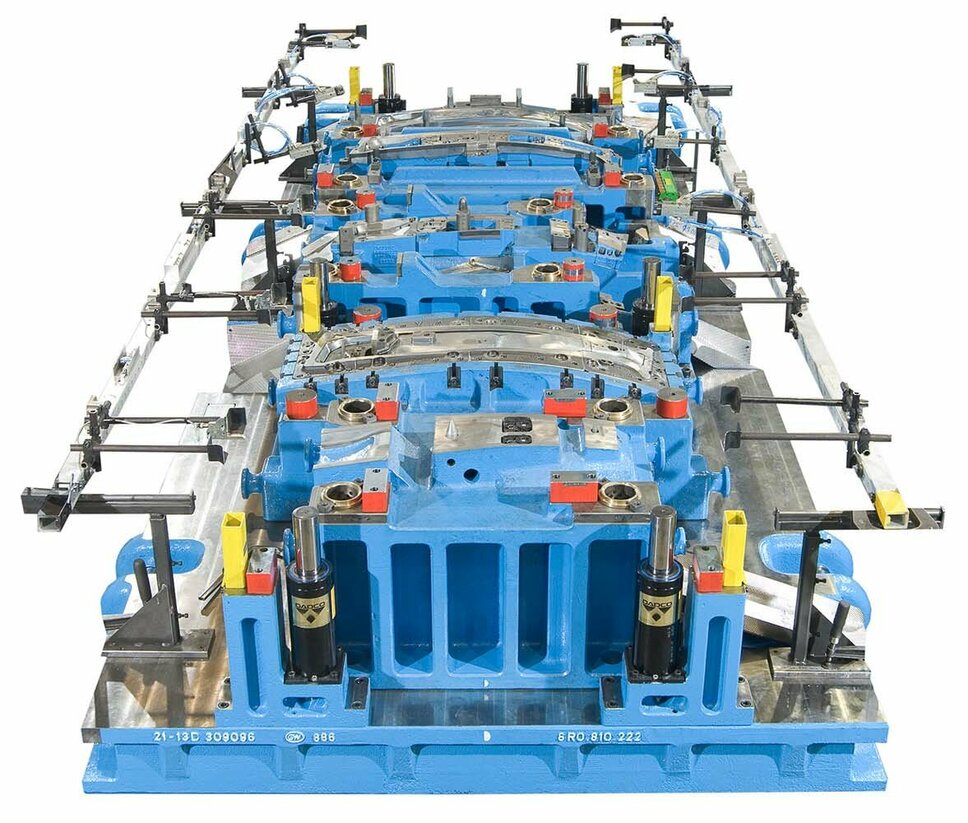

Kurze Durchlaufzeiten und hohe Präzision – das sind die Säulen, auf denen unser Erfolg in der Kaltumformung ruht. Wir sind spezialisiert auf die Entwicklung und Herstellung von komplexen Stanz- und Presswerkzeugen für hochfeste und höchstfeste Stähle, die in anspruchsvollen Strukturteilen zum Einsatz kommen. Unsere Expertise in der Kaltumformung garantiert unseren Partnern eine ausgereifte Werkzeugpalette, bestehend aus Linien- und Transferwerkzeugen, unterstützt durch vollautomatisches Greifer- und Roboterhandling.

Unsere Expertise in der Kaltumformung

Linien- und Transferwerkzeuge: Maximale Effizienz und Langlebigkeit Ihrer Werkzeuge

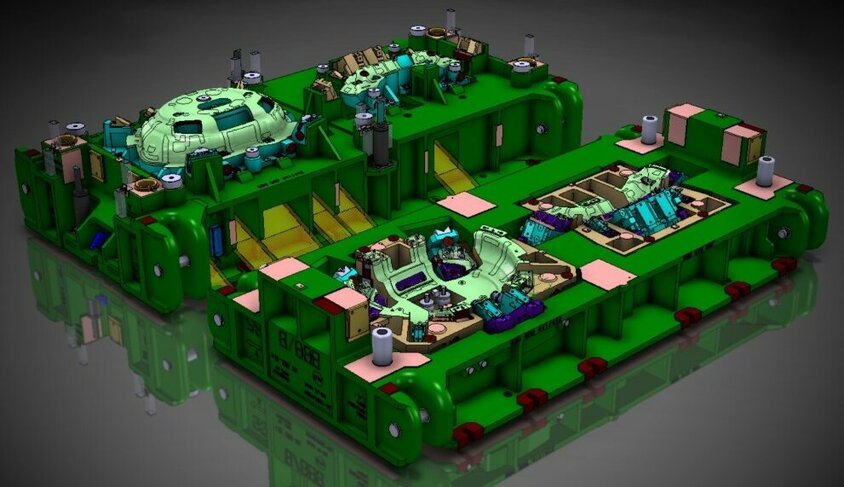

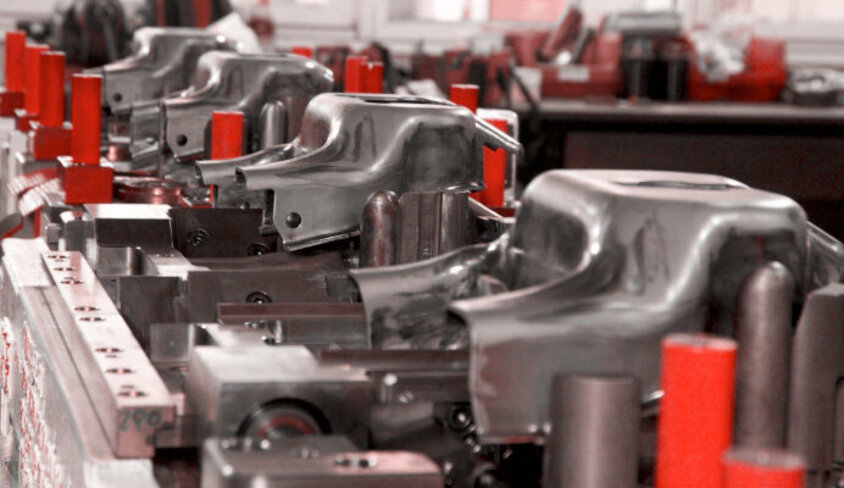

In der Kaltumformung haben wir uns auf die Entwicklung komplexer Stanz- und Umformwerkzeuge spezialisiert, die für die Abpressung von Materialien höchster Festigkeit konzipiert und auf hohe Produktionsgeschwindigkeiten ausgelegt sind. Dank unserer fundierten Expertise im Bereich Kaltumformung, Methodenplanung und Festigkeitsanalyse sowie dem Einsatz von besonders verschleißfesten Materialien garantieren wir eine herausragende Langlebigkeit und Prozesszuverlässigkeit unserer Werkzeuge. Zur Steigerung des Outputs fertigen wir unsere Transfer- und Linienwerkzeuge auch in Mehrfachausführung, teilweise auch für unterschiedliche Bauteile. Jedes Werkzeug ist ein Zeugnis unserer Hingabe an Qualität und Effizienz, konzipiert, um Ihren anspruchsvollen Anforderungen in der Kaltumformung zu entsprechen.

Zusätzliche Technologien in Kaltumform-Werzeugen:

- Einbringen von Stanzmuttern

- Bördeln

- Einrollen

Wirtschaftliche Fertigung von Platinenschnitten durch Standardisierung

Bei der Fertigung unserer hochpräzisen Platinenschneid-Werkzeugen setzten wir auf höchste Qualität und maximale Ressourceneffizienz, um sicherzustellen, dass Ihre Produktion reibungslos und effizient abläuft. Unsere Expertise in der Kaltumformung erstreckt sich über die standardisierte Platinenschnitt-Herstellung, was es uns ermöglicht, sie kosteneffizient herzustellen, ohne Kompromisse bei der Qualität oder der Ausnutzung des Materials einzugehen.

Bewährte Kompetenz in der Kaltumformung

FAQs zur Kaltumformung

Unter Kaltumformung versteht man einen Prozess in der Metallbearbeitung, bei dem Metallteile ohne Erwärmung, d.h. deutlich unterhalb der Rekristallisationstemperatur, geformt werden. Durch den Einsatz großer Umformkräfte z.B. durch Drücken, Biegen, Stanzen oder andere Verfahren wird das Metall in die gewünschte Form gebracht, ohne dass dabei extreme Temperaturen erforderlich sind.

Warmumformung und Kaltumformung sind beides Verfahren zur Metallbearbeitung, die dazu dienen, Metallteile in gewünschte Formen zu bringen. Der Hauptunterschied zwischen beiden Verfahren liegt in der Arbeitstemperatur des Metalls während des Umformprozesses, was erhebliche Auswirkungen auf die Eigenschaften des Endprodukts und die Art des Produktionsprozesses hat.

Warmumformung:

- Temperatur: Bei der Warmumformung wird das Metall über seine Rekristallisationstemperatur erhitzt. Diese Temperatur variiert je nach Metalltyp, liegt aber in der Regel weit über der Raumtemperatur.

- Eigenschaften: Durch das Erhitzen wird das Metall weicher und formbarer, was das Umformen von komplexen oder größeren Teilen erleichtert. Das Material lässt sich leichter verformen, wodurch der Verschleiß an den Werkzeugen reduziert wird.

Kaltumformung:

- Temperatur: Bei der Kaltumformung bleibt das Metall bei oder nahe der Raumtemperatur. Es wird keine Wärme zugeführt, abgesehen von der Erwärmung durch die mechanische Bearbeitung.

- Eigenschaften: Durch das Fehlen von Hitze wird das Material während des Prozesses der Kaltumformung härter und stärker (Kaltverfestigung), jedoch auch spröder. Die Genauigkeit und die Oberflächengüte der fertigen Teile sind in der Kaltumformung oft höher.

Bei der Kaltumformung wird Metall oder ein anderes Material bei Raumtemperatur so verformt, dass es in eine neue Form gebracht wird, ohne dass das Material geschmolzen werden muss. Diese Technik nutzt den Vorteil, dass Metalle bei normaler Temperatur oft plastischer sind und sich leichter formen lassen, ohne ihre Grundstruktur zu verlieren. Der Prozess erfordert typischerweise massiven Druck durch Pressen oder Walzen, um das Material in die gewünschte Form zu bringen.

Tiefziehen ist ein Kaltumformverfahren, bei dem ein Blech in eine tiefe, dreidimensionale Form gezogen wird, oft zur Herstellung von Karosserieteilen.

-

Materialvorbereitung: Ein flaches Blech, oft als Platine bezeichnet, wird als Ausgangsmaterial verwendet.

-

Einlegen des Blechs: Das Blech wird auf die Tiefziehpresse gelegt, wo es von einem Niederhalter fixiert wird. Der Niederhalter sorgt dafür, dass das Blech während des Ziehprozesses flach und stabil bleibt.

-

Formgebung durch den Stempel: Ein Stempel, der die Form des gewünschten Endprodukts hat, wird in das Blech gedrückt. Der Stempel bewegt sich nach unten und drückt das Blech in eine darunter liegende Form (die Matrize).

-

Umformen: Während der Stempel das Blech in die Matrize drückt, wird das Material durch die Kombination aus Druck und mechanischer Spannung in die neue Form gezogen. Der Niederhalter spielt hierbei eine kritische Rolle, da er das Material rund um die Ziehkante hält und Faltenbildung minimiert.

-

Nachbearbeitung: Nach dem Ziehen kann das Werkstück je nach Anforderung weiterbearbeitet werden, zum Beispiel durch Beschnitt der Ränder oder weitere Verfeinerung der Form.

-

Entnahme des Fertigteils: Das fertige Teil wird aus der Presse entnommen, und der Prozess kann für das nächste Blech wiederholt werden.

Kaltverfestigung beschreibt die Erhöhung der Festigkeit eines Metalls durch plastische Verformung bei Raumtemperatur. Dies geschieht durch Methoden wie Walzen, Ziehen, Pressen oder Hämmern, die das Metall deformieren. Während der Bearbeitung werden die Kristallgitterstrukturen des Metalls verzerrt, und es entstehen sogenannte Versetzungen im Material.

Diese Versetzungen erhöhen die Festigkeit und Härte des Metalls, machen es aber gleichzeitig weniger dehnbar und flexibel. Der Prozess der Kaltverfestigung wird häufig angewendet, um die mechanischen Eigenschaften eines Materials zu verbessern, ohne auf Wärmebehandlungen zurückgreifen zu müssen. Dies ist besonders nützlich bei Anwendungen, bei denen eine höhere Festigkeit erforderlich ist, ohne das Material zu erhitzen und möglicherweise seine anderen Eigenschaften zu verändern.

Die Kaltverfestigung eines Bauteils kann durch einen Prozess namens Rekristallisationsglühen rückgängig gemacht werden. Dabei wird das Bauteil auf eine Temperatur erhitzt, die über der Rekristallisationstemperatur liegt, jedoch unterhalb der Schmelztemperatur des Materials. Dies ermöglicht eine Neuanordnung der Kristallstruktur, wodurch die durch Kaltverfestigung entstandenen Spannungen und Härten reduziert werden.

In der Kaltumformung unterscheidet man zwischen drei Werkzeugarten: Folgeverbund-, Transfer- und Linienwerkzeugen. Die Einteilung orientiert sich an den eingesetzten Pressen.

- Folgeverbundwerkzeuge: Mehrere Schneid- und Umformschritte erfolgen nacheinander in einem Werkzeug. Ideal für hohe Stückzahlen und eher kleinere Bauteile.

- Transferwerkzeuge: Das Werkstück wird von Station zu Station bewegt. Geeignet für mittelgroße bis große, komplexere Bauteile.

- Linienwerkzeuge: Jeder Fertigungsschritt erfolgt in einem eigenen Werkzeug auf separaten Pressen. Eingesetzt bei sehr großen und komplexen Karosserieteilen wie Seitenteilen oder Dächern.

Die Entscheidung für den passenden Werkzeugtyp hängt im Wesentlichen von Größe, Komplexität und Stückzahl des Bauteils ab.

In der Kaltumformung unterscheidet man zwischen drei Werkzeugarten: Folgeverbund-, Transfer- und Linienwerkzeugen. Die Einteilung orientiert sich an den eingesetzten Pressen.

- Folgeverbundwerkzeuge: Mehrere Schneid- und Umformschritte erfolgen nacheinander in einem Werkzeug. Ideal für hohe Stückzahlen und eher kleinere Bauteile.

- Transferwerkzeuge: Das Werkstück wird von Station zu Station bewegt. Geeignet für mittelgroße bis große, komplexere Bauteile.

- Linienwerkzeuge: Jeder Fertigungsschritt erfolgt in einem eigenen Werkzeug auf separaten Pressen. Eingesetzt bei sehr großen und komplexen Karosserieteilen wie Seitenteilen oder Dächern.

Die Entscheidung für den passenden Werkzeugtyp hängt im Wesentlichen von Größe, Komplexität und Stückzahl des Bauteils ab.

Folgeverbundwerkzeuge kombinieren mehrere Arbeitsschritte in einem Werkzeug. Bei jedem Hub wird der Blechstreifen um eine Station weitergeschoben, sodass nacheinander unterschiedliche Fertigungsschritte wie Umformen, Schneiden oder Lochen erfolgen. Das Bauteil bleibt während des gesamten Prozesses mit dem Streifen verbunden und wird erst in der letzten Station getrennt.

Sie kommen vor allem bei kleinen bis mittelgroßen Teilen mit geringer bis mittlerer Komplexität und mittleren bis sehr großen Stückzahlen zum Einsatz. Sehr komplexe Bauteile mit großer Ziehtiefe oder vielen Schiebern lassen sich wegen der räumlich eng angeordneten Werkzeugstufen und des geringen Bauraums nur schwer realisieren.

Vorteile:

- Hohe Wirtschaftlichkeit durch niedrige Stückkosten

- Geringere Pressenkosten dank einfachem Teiletransport im Blechstreifen

- Niedrigere Werkzeugkosten durch kompakte Bauweise

Nachteil:

- Höherer Materialeinsatz, da zusätzlich Material für die Streifenanbindung benötigt wird

Transferwerkzeuge werden zur wirtschaftlichen Herstellung großer Mengen von mittelgroßen bis großen Blechteilen eingesetzt, deren Geometrie oder Größe eine Fertigung mit Folgeverbundwerkzeugen nicht zulässt.

Das Werkzeug ist in mehrere Stufen aufgebaut, die entweder als einzelne Werkzeuge oder in einem gemeinsamen Aufbau mit mehreren Stationen realisiert sind. Typisch ist, dass alle Arbeitsschritte in einer Presse zusammengefasst und mit jedem Hub ein komplettes Teil gefertigt wird.

Der Ablauf:

- Das Blech wird vom Coil in die Trennstation geführt und in einzelne Platinen abgetrennt.

- Diese Platinen werden mit Transferbalken von Station zu Station bewegt.

- Durch die frühzeitige Trennung vom Blechstreifen lassen sich auch Bauteile mit größerer Ziehtiefe und komplexeren Werkzeugfunktionen herstellen.

Vorteile:

- Hohe Produktionsgeschwindigkeit und kurze Durchlaufzeiten

- Größere Flexibilität in der Werkzeugkonstruktion

- Geeignet für komplexere Geometrien im Vergleich zu Folgeverbundwerkzeugen

Einschränkung:

Das Werkstück kann nur am Rand quer zur Durchlaufrichtung gegriffen werden, was konstruktive Grenzen setzt.

Linienwerkzeuge bestehen aus mehreren aufeinander abgestimmten Einzelwerkzeugen, die in einer Pressenlinie hintereinander angeordnet sind. Sie werden vor allem für die Herstellung von großen und komplexen Bauteilen eingesetzt, die aufgrund ihrer Abmessungen oder Geometrie nicht in einem Werkzeug gefertigt werden können.

Die Fertigung erfolgt schrittweise:

- Jedes Einzelwerkzeug übernimmt einen definierten Arbeitsschritt (z. B. Schneiden, Umformen, Nachformen).

- Das Bauteil wird durch Roboter oder Greifer von einer Presse zur nächsten transportiert.

- Dabei kann es nicht nur weitergereicht, sondern auch gewendet werden, was zusätzliche Flexibilität in der Werkzeugauslegung ermöglicht.

Vorteile:

- Geeignet für sehr große Bauteile mit hoher Komplexität und großer Ziehtiefe

- Flexible Werkzeugauslegung durch Wenden des Bauteils zwischen den Stationen

- Effiziente Fertigung durch automatisierte Verkettung

- Möglichkeit der Mehrfachfertigung, teilweise auch mit unterschiedlichen Bauteilen, wenn die Pressenkapazität dies zulässt

Werkzeugtyp | Einsatzbereich | Ablauf / Funktionsweise | Vorteile | Einschränkungen |

Folgeverbundwerkzeug | Kleine bis mittelgroße Teile, geringe bis mittlere Komplexität, mittlere bis sehr große Stückzahlen | Blechstreifen läuft von Station zu Station, Bauteil bleibt bis zur letzten Station mit Streifen verbunden | Niedrige Stückkosten, kompakte Bauweise, einfacher Teiletransport über Streifen | Höherer Materialverbrauch (Streifenanbindung), begrenzte Realisierbarkeit komplexer Geometrien |

Transferwerkzeug | Mittelgroße bis große Teile, komplexere Geometrien | Platinen werden zu Beginn vereinzelt und mit Transferbalken zwischen den Stationen bewegt; mit jedem Hub entsteht ein fertiges Teil | Hohe Produktionsgeschwindigkeit, kurze Durchlaufzeiten, größere Flexibilität bei Geometrien und Ziehtiefen | Greifen nur am Rand möglich, konstruktive Grenzen |

Linienwerkzeug | Sehr große, komplexe Bauteile mit hoher Ziehtiefe | Einzelwerkzeuge in einer Pressenlinie, Bauteil wird per Roboter/Greifer weitergegeben und kann auch gewendet werden | Fertigung großer und komplexer Teile, flexible Werkzeugauslegung, Mehrfachfertigung möglich | Höherer Platzbedarf, höherer Automatisierungs- und Investitionsaufwand |

In der hochfesten Kaltumformung kommen vor allem Mehrphasenstähle zum Einsatz, die hohe Festigkeit mit guter Umformbarkeit kombinieren:

Werkstofftyp | Eigenschaften | Typische Anwendungen | Beispiele (Bezeichnung) |

Dualphasen-Stähle (DP) | Kombination aus weichem Ferrit und hartem Martensit, gute Umformbarkeit bei hoher Festigkeit | Struktur- und Crash-relevante Teile mit ausgewogenem Verhältnis von Festigkeit und Umformbarkeit | DP 500, DP 600, DP 800, DP 1000 |

Complexphasen-Stähle (CP) | Höhere Streckgrenzen bei gleicher Zugfestigkeit im Vergleich zu DP, sehr formstabil | Bauteile mit hohen Sicherheitsanforderungen | CP-W-800, CP-W-1000 |

TRIP-(Transformation Induced Plasticity)/RA-Stähle | Sehr hohe Verfestigungsrate („work hardening“), hohe Endfestigkeit, aber ungleichmäßige Rückfederung | Teile mit hoher Energieaufnahme bei Crash, wo Umformbarkeit entscheidend ist | TRIP 700 |

Martensitphasen-Stähle (MS) | Sehr hohe Grundfestigkeit, schwer umformbar, meist nur biegen möglich | Hochfeste Crash-Komponenten, z. B. Seitenaufprallträger | MSW-1000, MSW-1200 |